Wälz- und Gleitlager

Die wesentlichen Vorteile gegenüber Stahllagern sind vor allem die längere Lagerlebensdauer, der höhere Drehzahlbereich, bessere Notlaufeigenschaften u.v.m.

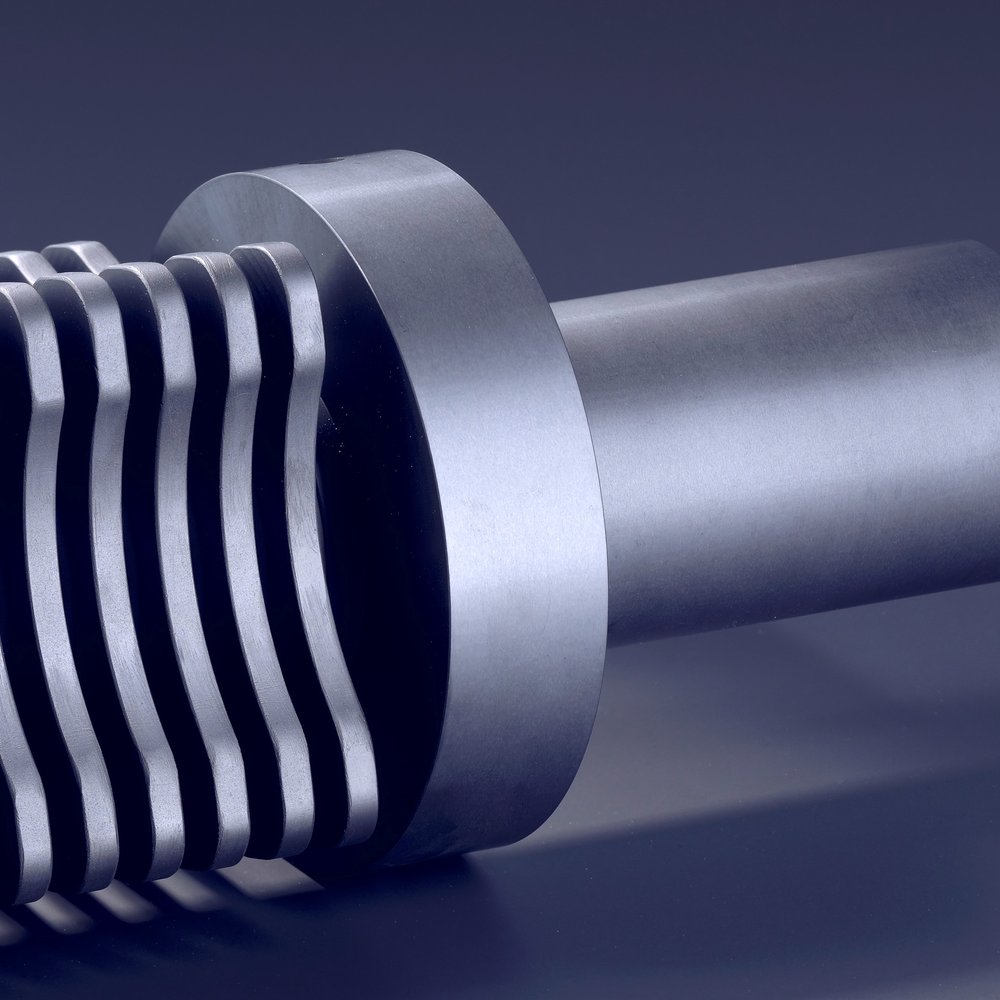

Gleitlager aus Keramik werden besonders gerne in der chemischen Industrie, Anlagentechnik und im Spezialmaschinenbau eingesetzt, wenn es darum geht, dass Lagerkomponenten eine besonders hohe Standzeit, Beständigkeit gegenüber Abrasion und ggf. Korrosion als auch einen hohen Widerstand gegen „adhäsives Fressen“ aufweisen müssen. Die Keramik kommt dabei häufig ohne separate Schmierstoffe aus und kann stattdessen unter Medienschmierung eingesetzt werden, wobei sie dennoch in der Lage ist, einen tribologisch vorteilhaften, hydrodynamischen Schmierfilm aufzubauen.

In der Wälzlagertechnik werden bisher vor allem Hybridlager eingesetzt, bei denen Innen- und Außenring aus Stahl und die Kugeln bzw. Zylinder-, Kegel- oder Tonnenrollen aus Siliziumnitridkeramik sind.

Wesentlichen Vorteile gegenüber Stahllagern sind eine längere Lagerlebensdauer, bessere Notlaufeigenschaften, niedrigere Betriebstemperaturen bei höhere Drehzahl. Außerdem entsteht durch die Keramikugeln ein elektrisch isolierter Bereich zwischen Innen- und Außenring.

Beim Einsatz von Hybridlagern in Präzisionsbearbeitungsmaschinen sorgen zudem die höhere Steifigkeit und die geringere Wärmedehnung für eine bessere Oberflächenqualität und Präzision der bearbeiteten Werkstücke.

Bei Vollkeramik-Wälzlagern bestehen sowohl die Kugeln als auch die Ringe aus Keramik. Sie werden bevorzugt, wenn aggressive oder abrasiv wirkende Medien nicht von den Lagern ferngehalten werden können, oder hohe Einsatztemperaturen den Einsatz von Keramik unabdingbar machen.