Mahlen und Klassieren

Hoher Verschleißwiderstand, der die Lebensdauer der Mahlkörper erhöht

Die Pulvertechnologie besteht maßgeblich aus den Elementen Mahlen, Mischen, Aufbereiten und Transportieren. Jeder dieser Prozessschritte ist, abhängig vom Mahlgut und dem Energieeinsatz, von einem mehr oder weniger stark ausgeprägten, abrasiven Verschleiß der Ausrüstungen begleitet. An den kritischen Punkten der Prozesse werden keramische Komponenten als Verschleißschutz integriert. Zugleich wird eine Kontamination des Mahlgutes verhindert. Dies wirkt sowohl beim klassischen Gleitverschleiß als auch beim kritischeren Prallverschleiß.

Typische Anwendungsfälle:

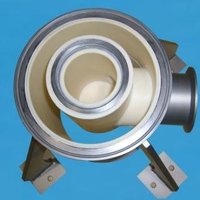

- Entstaubungsanlagen / Zyklonewerden durch Auskleidung mit Keramik an den Problemzonen wirksam vor Abrasion geschützt und die Lebensdauer deutlich verlängert.

- Mühlen werden durch Platten, Mosaike oder Formteile ausgekleidet. Der Werkstoff Aluminiumoxid wird hierbei gern aufgrund seiner guten Verschleißbeständigkeit eingesetzt. In Abhängigkeit vom Mahlprozess kann auch die Härte des Werkstoffes zur Mahlwirkung der Mühle beitragen.

- Zellradschleusen dichten den Mahlraum zur Umgebung ab, ermöglichen jedoch den Durchfluß des Mahlgutes. Hier ist eine gute Formbeständigkeit erforderlich.

- Mahlkörper können als lose Mahlkugeln oder als feste Mahlscheibe ausgeführt sein. Entscheidend ist ein hoher Verschleißwiderstand, der die Lebensdauer der Mahlkörper erhöht und eine Kontamination des Mahlguts vermeidet. Ein weiterer Aspekt ist eine hohe Mahlwirkung bei geringem Energieeinsatz.

- Sichter sind Aggregate zum Klassifizieren des Pulvers. Der dabei erforderliche hohe Eintrag an kinetischer Energie belastet die Komponenten durch eine starke Abrasion. Dieser Effekt lässt sich durch den Einsatz von keramischen Werkstoffen beherrschen.